材料には、鉄鋼材料、非鉄金属材料、鋳物材、プラスチック・ゴム成型材等々、多くの材料(素材)が存在しています。これらが組み合わされて一つの製品、構造物が形成されています。

これら製品、構造物は年月の経過とともに劣化、腐食等々から物性が低下し、突然として破壊に至ることがあり、また機械部品等は、使用中繰返し応力を受け、疲労破壊に至ることが多く発生しています。特に、車や電車などの人を乗せる製品においては、走行中にひとたび破壊などの事故が起きれば人命の危機にさらされます。

これら製品、構造物は年月の経過とともに劣化、腐食等々から物性が低下し、突然として破壊に至ることがあり、また機械部品等は、使用中繰返し応力を受け、疲労破壊に至ることが多く発生しています。特に、車や電車などの人を乗せる製品においては、走行中にひとたび破壊などの事故が起きれば人命の危機にさらされます。

材料解析は、これら事故等の不具合を生じた材料の解析を行い、考えられるあらゆる対策案を提示することで、以降の事故を未然に防ぐ大きな役割を果たすことになります。

オオスミで行っている材料解析の手順は下記となります。

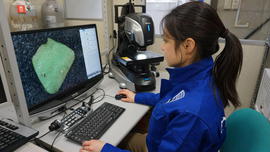

① 回収いただいた部品等の不具合部を、あらゆる角度から観察(外観・マクロ観察)し、破断に至っ

た形態を推定し調査内容を決定します。この観察では、切削加工における精度等も検証していき

ます。

② 次に破断破面をマクロ顕微鏡観察にて、起点部、破壊伝播方向、最終破断部を特定します。

このマクロ観察がミクロ観察を行う上で最も重要となり、慎重に観察しています。

③ 更にミクロ(SEM)観察により、破面形態を特定することで破壊に至る現象を確認していきます。

この破面観察では、例えば疲労破壊の起点となる脆性破壊・水素脆性破壊に注視します。

また疲労破面の破面ピッチから、ある程度の繰返し数も推定することが可能となります。

④ 断面観察では、起点部近傍の断面形態に注視し観察します。これは、破壊に至る例えば素材中の

介在

物の有無、および金属ミクロ組織の異常有無、加工による加工硬化などの破壊に至るあらゆ

る可能性を

確認していきます。

⑤ 素材の硬さ試験では、破壊起点部の表層部と素材内部との硬度差を確認することで、その強度差

異を確認し、その原因を追究していきます。

⑥ 材料が特定されない場合は、化学成分の定量分析を行い、JIS規格での材料の特定を行います。

海外材に関しても、製造国の規格から材料と特定し、JISと照合し比較検証を行います。

⑦ 更には、不具合品から引張試験片等を作成し、物性試験を行いその特性を調査することも有ります。

これらの調査結果を基に、総合的な解析を行うことで破壊に至った真の原因を追究していきます。 つまり、材料解析を行うことで、類似事故の防止、製品の長寿命化を図ることに繋がります。

つまり、材料解析を行うことで、類似事故の防止、製品の長寿命化を図ることに繋がります。

オオスミ材料解析チームでは、これらの不具合をあらゆる角度から調査解析し、様々な対策案を提案しています。また材料の試験・実験のコンサルティングも行っています。皆さま方で使用されている、機器類、構造体等々の長寿命化を図り、更に安心して使用するためにも不具合品の材料解析は、不可欠な調査となります。

不具合が発生した場合は、信頼できる「オオスミ材料解析チーム」にぜひご一報ください。